活性炭對廢水中COD的吸附作用

- 字號 + -

本次提出分兩步處理高COD染色廢水:一是用活性炭吸附染料,二是用高劑量過氧化氫處理吸附的染料。由于COD飽和活性炭的水較少,過氧化量可以顯著減少。此外,準確的過氧化物劑量可以去除活性炭表面吸附的COD,同時對活性炭結構的破壞最小,從而可以重復使用再生活性炭。為了測試所提出的可再生吸附-氧化處理的適用性,收集了高COD進水并用于檢查活性炭的性能,以及pH和溫度的操作吸附條件。

印染廢水具有有機污染物含量高、色度高、毒性大、水質變化大等特點。其中,色度高是印染廢水處理的一大難題,是由于染色加工過程中部分不能上染坯布的成分復雜的染料導致,主要是以芳烴和雜環(huán)化合物為母體,帶有顯色基團(如-N=O-)和極性基團(如-SO3Na,-OH,-NH2)以及一些助劑,如緩染劑或促染劑等便排入廢水中。

印染企業(yè)的生產工藝在各類染料和助劑中添加有不同種類、較大劑量的重金屬物質,這些重金屬物質隨工業(yè)廢水進入污水處理系,往往會抵制微生物的生長,對廢水中的好氧生物處理工藝造成嚴重影響。當水體中重金屬積累到一定的限度,就會對水體、水生動物系統(tǒng)產生嚴重危害,生物體會出現生理受阻、發(fā)育停滯、死亡等情況,后果則是整個水生生態(tài)系統(tǒng)結構和功能都會受損甚至崩潰。

1 活性炭吸附印染廢水機理

1.1 吸附法脫色機理

活性炭具有很大的比表面積,其內部分布著豐富的孔隙,孔隙之間相互連接形成了一個十分發(fā)達的網絡系統(tǒng),活性炭從而擁有了很大的比表面積以及其表面布滿豐富的官能團,以至于對各種污染物具有良好的吸附去除效果。利用其較強的吸附能力,易吸附較大的染料分子,通過絮凝沉降達到脫色及降低COD含量的效果。

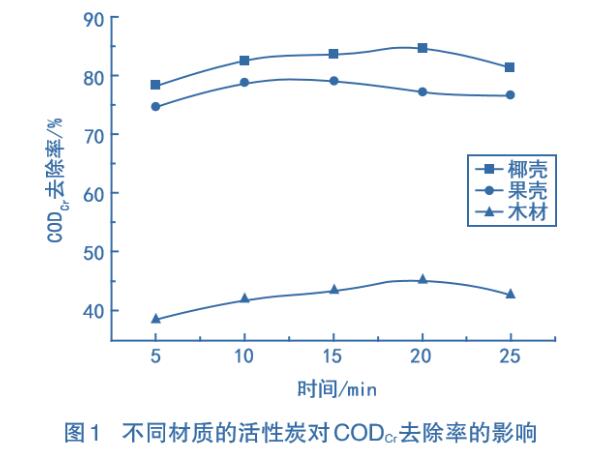

顆粒種類的不同其吸附脫色效果也有所不同。同等條件下,椰殼活性炭比果殼、煤質活性炭對模擬活性染料廢水的吸附效果好,果殼活性炭吸附脫色效果次之,煤質活性炭吸附脫色效果較差。活性炭本身結構不同,孔洞具有較大的差異性導致了這種差別。

1.2 活性炭吸附法去除廢水中金屬離子機理

在對金屬離子吸附方面,物理吸附、化學吸附和離子交換是活性炭吸附主要的機理。

臭氧活化活性炭,兩種活性炭在不同的活化時間制得,在pH均為6,溫度同為298K的相同條件下,兩種活性炭與原活性炭對含Cr3+水溶液進行吸附。通過該實驗發(fā)現,在活性炭與Cr3+的反應中,表面官能團起著著舉足輕重的作用,靜電相互作用為主要的吸附機理。

1.3 活性炭吸附法對廢水中微量有機物的吸附機理

活性炭吸附微量有機物主要可以通過三種機理解釋:

(1) 發(fā)生在吸附質與表面含氧基團給電子—受電子作用;

(2) 發(fā)生在石墨結構的n電子與吸附質之間的擴散作用;

(3) 離子間存在的靜電吸引和排斥作用。

活性炭對有機物進行吸附的過程中發(fā)現,起較大作用且有較大影響的是其表面的羰基,它和吸附質苯環(huán)上的n電子間的作用力是活性炭吸附作用力的主要來源。當吸附質苯環(huán)上有吸電子基團時,吸附量會因此增加,是因為吸附質苯環(huán)本身是受電子體,而活性炭表面的羰基是給電子體,這兩者合在一起便形成了我們所知的給電子受電子復合物。但同理可得,如果活性炭氧化了,其表面的羰基也會氧化成羧基,沒有了給電子—受電子結構的復合物,活性炭對有機物的吸附量也就會因此而下降。

活性炭廠家進行了活性炭對取代苯酚進行吸附的研究,在實驗過程中也運用了相同的機理。對實際印染廢水進行了深度處理,并對處理后的廢水的生物毒性進行了表征。實驗過程中采用的是經過改良后的活性炭,其表面負載了經馴化后的微生物,以此研究生物活性炭系統(tǒng)中存在的生物相及其降解有機污染物的作用。在活性炭吸附法處理過程中,這三種吸附往往同時存在,去除污染物需要它們的綜合作用。

不同的活性炭對印染廢水的有機微生物吸附效果也有所不同,活性炭廠家用小型活性炭床吸附印染廢水生化出水中各類有機物實驗中可得知,煤質炭和椰殼炭對印染廢水生化出水中的有機物均有顯著的去除效果。

1.4 活性炭吸附法對廢水中COD的去除機理

采用煤質碳、木質炭和椰殼炭3種炭型分別進行了吸附試驗,研究對象是印染廢水生化單元出水。研究表明,活性炭能有效地去除印染廢水中的COD、DON及生化出水時的生物毒性。以玉米秸稈和市政污泥為原料,采用化學活化法熱解制備的污泥-秸稈基活性炭具有發(fā)達的微孔和中孔結構。不同配比的吸附劑的較佳吸附條件不同。在吸附過程中,活性炭對COD的去除率隨著吸附時間的增加呈現先逐漸上升而后達到吸附飽和的趨勢,酸性環(huán)境有利于活性炭表面的堿性基團功能的發(fā)揮,進而提高活性炭對滲濾液中COD的凈化效率。

有粉末炭和粒狀炭之分,前者用于廢水處理,通常采用混懸接觸吸附的方式;后者用于廢水處理,則采用過濾— —吸附的方式。處理系統(tǒng)有兩種:一是用活性炭直接處理二級處理出水;二是二級處理出水經化學澄清、去除營養(yǎng)物、過濾以后用粒狀炭吸附。

活性炭用于廢水高級處理的主要優(yōu)點:處理程度高,出水水質比較穩(wěn)定,可達飲用水標準。但投資和處理費用昂貴。活性炭應用于給水凈化已有約60年的歷史,但用于廢水處理是在60年代才開始的。由于工業(yè)的迅速發(fā)展,廢水中有越來越多的劇毒和難以生物降解的污染物,活性炭因能有效地去除這些污染物而受到重視。美國1965年建成了世界上第一座具有生產規(guī)模的活性炭廢水高級處理裝置,1972年研究成功曝氣池投加粉末活性炭的處理法。中國從70年代初開始研究活性炭處理廢水的技術,于1976年建成第一座處理煉油廢水的活性炭高級處理裝置

應用顆粒狀活性炭床,務必對廢水進行預處理,去除油脂,減少懸浮固體,使懸浮物含量少于50毫克/升,以免堵塞炭層、增加水頭損失,并避免頻繁地進行反沖洗。粉末活性炭處理法又稱生物-物理處理法、 投料曝氣法和加粉末炭曝氣法。它是在的基礎上將粉末活性炭投入曝氣池,這樣既充分利用了廢水處理設備,又提高了處理效果。用這種方法去除污染物,一般認為是吸附和微生物氧化分解的協(xié)同作用。活性炭的大量微孔吸附了有機物和廢水中的氧氣,為微生物群的生長繁殖提供了高濃度的營養(yǎng)源,而微生物代謝過程中產生的酶和輔酶又被吸附和富集在活性炭的微孔中,加之炭上微生物和有機物接觸時間較長,使難以降解的有機物也有可能經生物氧化而分解。粉末活性炭處理法一般包括三個步驟:劇烈混和,使炭迅速分散到污水中;接觸吸附和氧化,使炭懸浮在污水中進行混懸吸附和氧化;液-固分離,將炭從污水中分離出來,然后進行再生。

此法優(yōu)點是:處理效果好而且比較穩(wěn)定;提高了微生物對有機毒物和重金屬的抗性;產生有凝聚力的炭體和微生物,形成堅實和稠密的污泥,改善了活性污泥法的操作條件;活性炭能吸附表面活性物質,解決了曝氣池中的起泡沫問題;能用于處理成分復雜、濃度和水量多變的廢水;粉末炭成本低。但因粉末炭再生困難,至今尚未應用于實際。1972年用流化床再生爐再生粉末活性炭試驗成功,為粉末活性炭的應用提供了條件。

粉末活性炭用于廢水處理的新技術是單級接觸系統(tǒng),即混和、接觸反應、重力沉淀在同一個設備中完成,炭在設備中的停留時間為2~5天。這樣便于微生物活動,提高了處理效果。在污泥消化池中投加一定量的粉末活性炭,能加速污泥沉淀,凈化返回到水處理系統(tǒng)的上清液,提高水處理系統(tǒng)的效率。此外,還可促進污泥固體的分解,消除惡臭,提高設備的生產能力。

染料廢水具有組成成分復雜、難生物降解、色度高、有機物濃度高、水質和水量變化大等特點,屬于難治理的廢水之一目前,用于處理染料廢水的吸附劑主要有活性炭、樹脂、天然礦物和各種廢棄物等。其中活性炭的表面和內部有許多孔,具有去除能力高,比表面積大,能選擇性地去除染料的特點,應用較為廣泛。活性炭吸附法具有成本低、成效快、污染小等優(yōu)點,適用于小規(guī)模企業(yè)的染料廢水處理。但是,由于吸附法只是將染料吸附在吸附劑上,不能破壞染料分子結構,故其適合染料廢水的前期處理。吸附法可結合化學混凝法、氧化法、電化學方法等其他方法綜合辦法來處理染料廢水,效果更佳。

在活性炭吸附染料廢水的系統(tǒng)中,影響吸附行為的因素眾多,包括投加量、粒徑、比表面積、孔隙結構等活性炭方面的因素,也有染料濃度等染料廢水方面的因素,還有時間、溫度、pH值等外界環(huán)境方面的因素。目前,對于影響吸附因素的研究還停留在定性分析層面,若能實現定量表征上述因素對吸附行為的影響程度,找出影響吸附的主要因素,就能方便快捷地選擇吸附劑,達到較佳吸附效果并提高活性炭的利用率。

針對活性染料廢水處理,咱們研究了活性炭用量對CODcr降解率的影響,優(yōu)化其處理工藝條件,經實驗所得結論如下:

一、活性炭對CODcr去除率的影響

1、活性炭材質對CODcr去除率的影響

在染料廢水中,分別加入相同目數、相同質量的椰殼類、果殼類和木材類顆粒活性炭,在常溫條件下,測定不同吸附時間時的CODcr去除率,結果如圖1所示。

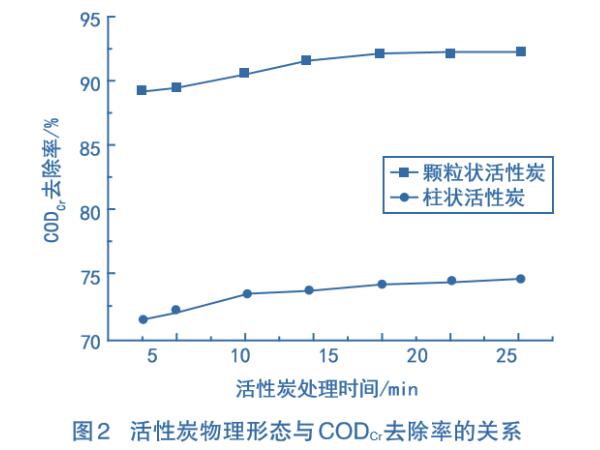

2、活性炭物理形態(tài)對CODcr去除率的影響

采用椰殼類柱狀活性炭,尺寸為2mm×4mm;顆粒狀活性炭為自制,即將柱狀活性炭用離心碾磨機粉碎,再用篩子篩選出不同粒徑的顆粒狀活性炭。分別在染料廢水中投人顆粒狀活性炭和柱狀活性炭各20g,在常溫條件下吸附,測定不同吸附時間的CODcr去除率,結果如圖2所示。

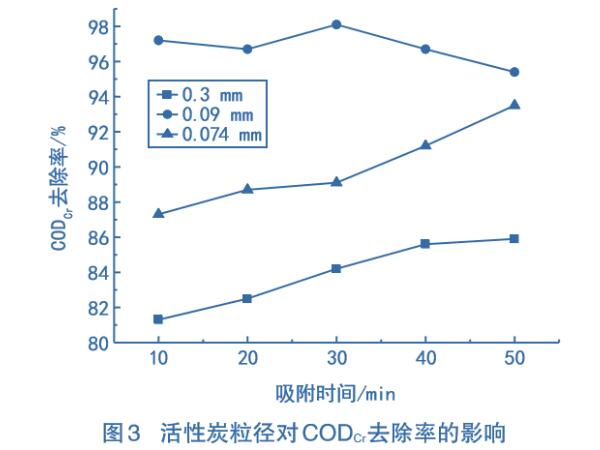

3、粒徑對CODcr去除率的影響

采用10g顆粒狀活性炭,粒徑分別為0.3mm、0.09mm、0.074mm的在常溫條件下吸附,測定不同吸附時間的CODcr去除率,結果如圖3所示。

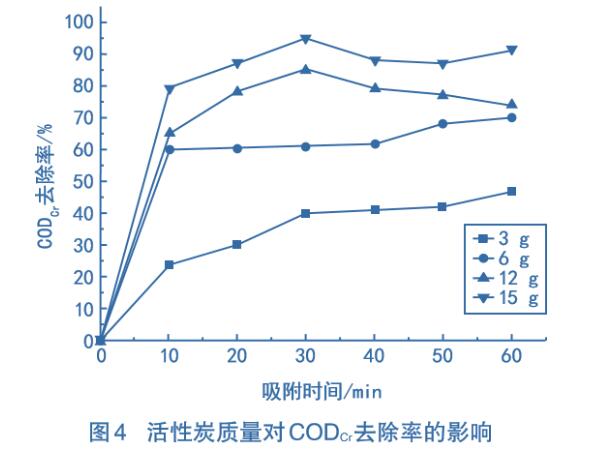

4、活性炭質量對CODcr去除率的影響

在染料廢水中,分別加入不同質量的顆粒狀活性炭,在常溫條件下吸附,測定不同吸附時間的CODcr去除率,結果如圖4所示。

針對污水中COD處理解決方案有,活性炭吸附,生物降解,常溫常壓雙氧水催化氧化,電解催化高濃度COD處理等工藝方案 。

1.常規(guī)粉狀活性炭工藝方案 吸附法 (碘值 600-800mg/g 200or 325目 參考價格 4000-6500元/噸)

2.高吸附粉狀活性炭工藝方案 吸附法 (碘值 1000mg/g 200or 325目 參考價格 8000-9500元/噸)

3.高吸附粉狀活性炭工藝方案 吸附法 (碘值 1100mg/g 亞甲蘭18ml 200or 325目 參考價格 11000-12500元/噸)

4.微生物載體活性炭 生物降解法 (碘值900-1100mg/g ctc>80% 3-4mm 價格:面議)

5.常溫常壓雙氧水催化氧化活性炭催化劑 催化氧化法 (碘值800mg/g ctc>60% 強度>99% 3-4mm 價格:面議)

6.超導電電解活性炭粒子 催化電解法 (碘值800mg/g ctc>60% 強度>99% 3-4mm 價格:面議)