聚結增值活性炭對碳化條件和焦炭質量的影響;活性炭生產廠家

- 字號 + -

對活性炭加入量為2%~5%的配煤進行了9次炭化試驗。所用活性炭由加拿大東部的硬木緩慢熱解形成。試驗用煤破碎至粒度<3.35mm占80%,活性炭有3種不同的粒度范圍(6.4~9.5mm,2.4~3.4mm,<0.07mm)。對混合煤的性質(灰分、揮發分和FC)、元素含量和礦物含量進行分析可知,混合煤的Ca含量和容堿量隨活性炭加入量的增加而增加。

活性炭的加入使log10很大流動度稍微降低,混合煤的膨脹度SD2.5(ASTMD5515-97(2010))也相對變化。FS1比較大流動度和膨脹度敏感性低,隨活性炭的加入保持不變。這表明,較少含量的活性炭與煤混合良好,因此,活性炭不影響煉焦過程膠質層的形成。

與基礎配煤相比,活性炭的加入導致惰性組分增加,而混合煤中的鏡質組含量和活性組分總量隨惰性組分的稀釋相對降低。混合煤中惰性組分的增加受較大平均反射率下降的影響。煤的顯微組分分析表明,活性炭越細,與煤的混合越好,因此,可用光學顯微鏡區分活性炭與煤組分。

煤經進料槽由重力作用加人炭化室,2個垂直墻分別固定和可移動,試驗過程中溫度保持1200℃,在煉焦過程中監測作用在炭化室墻上的壓力。測試表明,活性炭的加入對炭化室墻壓力的影響很大,并且炭化室墻壓力的下降程度與活性炭的粒度相關。當活性炭粒度減小,炭化室墻壓力的下降程度減少。眾所周知,惰性材料(如活性炭或焦粉)可作為壓力調節劑,使氣體更自由地從膠質層中逸出。

隨著高爐工藝的發展,對焦炭質量的要求逐漸升高,對焦炭質量預測準確度的要求也有很大提高。因此,我們需要把煤質指標與煉焦工藝條件密切結合起來,再加上大量的煉焦實驗研究,提出更好的焦炭質量預測方法。

焦炭質量的主要指標為高溫下焦炭的熱態性能指標,而焦炭反應性指標和反應后強度受礦物質影響較大,焦炭的礦物質來源于配合煤,因此焦化企業必須做好來煤質量檢測尤其要重視灰分及礦物質組成檢測,加強煤場管理,優化煉焦條件,合理遵循焦爐溫度制度和壓力制度,以確保焦炭質量處于較高和穩定的水平。

一、介紹

配合煤的細度:用0-3mm 粒度級煤占全部煤的質量的百分率來表示。細度對粘結性的影響:細度過細時導致粘結性下降,當煤粒度小至0.5-1mm時,其膨脹度開始明顯降低;煤本身粘結性不同,細度對膨脹度影響的程度也不同。細度對堆密度的影響:如小于2mm粒級含量從60%增加到80%時,堆密度減少30-40kg/m3。使炭化室裝煤量減少,裝爐煤粘結性降低,導致焦炭耐磨強度變差(即M10增大),因此盡量保證煤料粉碎的均勻性。對常規煉焦,0-3mm粒級量為72-80%;搗固煉焦為90%以上,為配煤細度均勻,在粉碎前篩出粒度小于3mm的煤,防止重復粉碎,粒度過細。

配合煤細度對配合煤堆密度、焦炭機械強度、熱強度及焦炭產量的影響, 用來指導實際生產;在一定條件下, 按照實際使用的配比, 進行不同細度下配合煤, 尋找配合煤細度與焦炭質量、產量的對應關系。

隨著焦爐大型化及噴吹煤的大量使用, 對焦炭質量的要求也越來越苛刻, 需要更高的冷熱態強度、更低的反應性、低灰、低硫和較低且穩定的水分。面對焦炭市場競爭的日趨激烈及優質煉焦煤的日益短缺, 如何根據現有的煤炭資源和生產設備來生產達到質量指標要求的焦炭, 并使焦炭生產成本最小, 是整個焦化行業追求的目標。

我國大部分焦化廠都采用先配煤后粉碎的生產工藝, 該工藝流程簡單, 投資小, 但也存在粉碎不均、配煤準確度差的缺點;為得到強度更好、產量更高的焦炭, 各焦化廠應尋找各自最適合的粉碎細度。

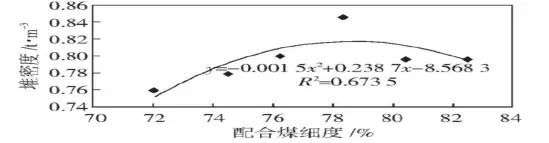

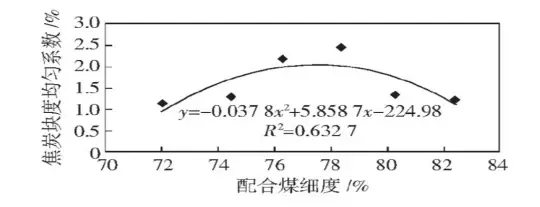

配煤采用自配方式來控制配合煤細度, 即為先配合后粉碎, 在裝煤量相同的情況下, 配合煤堆密度是隨著細度的增加呈拋物線形式;當細度在79.56%時, 堆密度達到最大值0.928t/m3, 隨后, 堆密度隨著細度的增加而降低。這是由于, 前期, 隨著細度的提高, 煤料間的間隙減小, 使煤粒間的接觸更加緊密, 因而堆密度增加;而細度越細, 煤粒越小, 面與面磨擦越大, 這樣顆粒相互不容易擠緊, 此時堆密度反而會下降。焦炭平均塊度隨著配合煤細度的增加呈拋物線形式, 在約77%時達最大值。

焦炭塊度均勻系數隨著配合煤細度的增加呈拋物線形式, 在約77%時達最大值。為了提高焦炭的大塊率, 因而配合煤細度也不易過高, 經測算細度為76%時, 焦炭大塊率較好。

結果表明,加入 <活性炭 后,焦炭 CRI 明顯增加,CSR 明顯減少,而加入相應的基礎配煤后,焦炭 CSR 明顯減少。通過添加5%活性炭 配煤和基礎配煤來比較焦炭 CSR,活性炭 (特別是 Ca) 中較高的礦物含量將提高焦炭的反應性,并且 Ca 作為催化劑可以加速焦炭中碳和 CO2 的反應。加入 細粒級活性炭 后,礦物均勻地分散在焦炭中,而 粗粒級活性炭 的催化性能相對穩定,因此 CSR 的降低相對較小。

配煤添加 活性炭 對碳化條件和焦炭質量的影響。一般來說,配煤添加 活性炭 會對碳化條件和焦炭質量產生一定的影響。對 活性炭 進行除礦預處理是非常必要的。添加的 活性炭 配煤可以壓制成團塊,從而改善焦炭性能并增加 活性炭 的添加量。

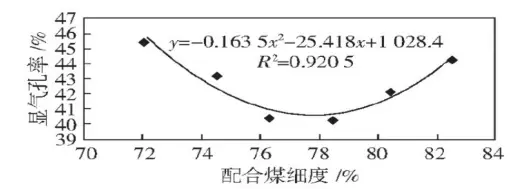

焦炭顯氣孔率隨著配合煤細度的增加呈拋物線形式, 在約77.5%時為最低值。

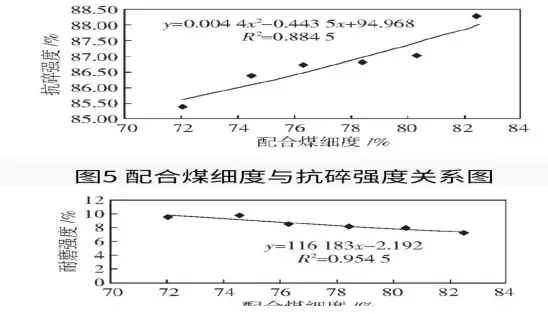

隨著配合煤細度的增加, 焦炭機械強度有所改善, 抗碎強度M40提高, 耐磨強度M10降低。這是由于, 粉碎細度提高, 煤粉的分散表面積增加, 由于固體顆粒對液體的吸附作用使膠質體黏度增加, 膠質體易于填滿空隙, 不利于氣體的析出, 形成結構堅實的焦炭, 煉焦過程中半焦收縮小, 焦炭裂紋少, 因而提高了焦炭的機械強度。

隨著堆密度的增加, 焦炭反應后強度CSR也呈現先上升后下降趨勢, 至約78%時達最大值;堆密度增加, 焦炭氣孔率降低, 與二氧化碳反應時的表面積減少, 反應速率減小, 因而反應后強度有所上升

一、原料與生產工藝改善

焦炭的質量受到原料和生產工藝的影響很大。優質的焦炭原料和先進的生產工藝能夠生產出優質的焦炭。因此,焦炭生產企業應從以下幾個方面進行原料和生產工藝的改善,以提高焦炭的質量。

1. 原料的選擇:優質的焦炭需要選用優質的焦炭原料,如硬質焦炭原料、洗選過的焦炭原料等。

2. 焦炭制造工藝:選用優質的制造工藝,如采用先進的燃燒技術和生產自動化程度高的設備等都能提高焦炭的質量。

二、冷卻技術改善

冷卻技術的改善也能提高焦炭的質量。當前主要有兩種冷卻方法:水冷和氣冷。其中,氣冷法能夠提高焦炭的強度和節約能源。據統計,采用氣冷法的焦炭生產企業焦炭強度能提高4%-8%。

三、熱處理改善

熱處理也是提高焦炭質量的一種方法。熱處理是指在可控條件下對焦炭進行高溫處理,通過調節溫度、時間和氣氛等條件,使焦炭的結構得到改善,提高焦炭的強度和耐磨性。熱處理的主要方法有高溫碳化法、高溫熱氧化法、高溫還原法等。

四、添加改善

為了提高焦炭的質量,可以通過添加物的方式來改善焦炭的性能。添加物可以是一些化學物質,如碳化劑、活性炭、鋰、銅等,也可以是一些顆粒物質,如焦粉、石灰等。

總結

焦炭的化學成分主要有灰分、硫分、揮發分和水分,強度主要有抗碎強度、耐磨強度、反應性和反應后強度,焦炭的這些質量指標對高爐的操作運行以及鋼鐵的質量有很大的影響,而焦炭的質量主要取決于配合煤的性質和生產工藝條件,尤其是榆林低變質煤的配入可以有效降低焦炭的灰分和硫含量,但其幾乎沒有粘結性,因此,配入低變質煤時要分析各煤種的粘結性和結焦性指標,確定低變質煤的配入量并不影響焦炭的強度要求。